Share

Pin

Tweet

Send

Share

Send

La energía térmica se puede obtener girando una parte mientras la otra es estacionaria, o girando en la dirección opuesta. Además, las partes deben presionarse simultáneamente entre sí con una fuerza constante o creciente de principio a fin. El proceso finaliza con un borrador y una parada rápida de la parte giratoria.

En comparación con, por ejemplo, la soldadura a tope, un proceso basado en fricción tiene una serie de ventajas operativas:

- costos de energía muy reducidos;

- la unión soldada es siempre confiable, porque depende solo de las características termofísicas de los productos soldados;

- No es necesaria una preparación especial de la junta a unir, ya que la escoria, el óxido, la grasa y la grasa se queman o se exprimen en grata al comienzo del proceso;

- incluso la violación del paralelismo de las piezas de trabajo hasta ángulos de 6 ± 1 grados no afecta la calidad de la conexión;

- la ausencia de factores negativos en forma de radiación ultravioleta y emisiones nocivas de gases;

- simplicidad de equipos tecnológicos, fácilmente manejables para mantenimiento de rutina, mecanización y automatización.

El proceso de soldadura por fricción en un torno

Soldadura de barras de acero

En el portabrocas y el cabezal de la máquina, sujetamos una barra de metal, cuyo diámetro debe ser superior a 3,5 mm, pero inferior a 200 mm. Pueden ser de acero, aluminio, cobre, bronce o de diferentes metales:

- acero y aluminio;

- acero y cobre;

- aluminio y bronce etc.

Las combinaciones de materiales pueden ser muy diferentes, ni siquiera soldables de la manera habitual. Para la soldadura por fricción a este respecto, no hay restricciones.

En nuestro caso, fijamos la barra en el cabezal con la ayuda de tres pernos atornillados en los orificios del cartucho, espaciados uniformemente alrededor de la circunferencia en 120 grados. Con su ayuda, realizamos la alineación con respecto a la varilla sujeta en el cartucho apretando o aflojando uno u otro perno.

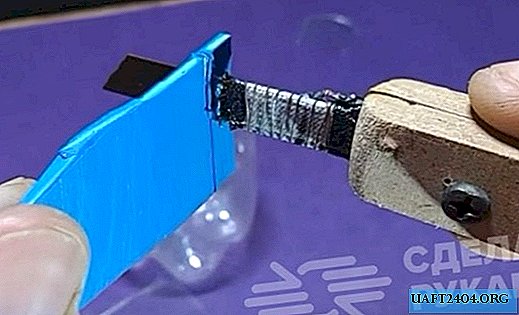

Llevamos el cabezal hasta el final de las barras de extremo a extremo y lo fijamos o lo sujetamos con la mano para aumentar la fuerza de sujeción durante el proceso de soldadura, lo cual es requerido por la tecnología de este método de soldadura.

Encendemos la máquina, como resultado de lo cual la varilla sujeta en el mandril comienza a girar. En nuestro caso, la varilla fija en el cabezal está fija, pero en principio puede girar en la dirección opuesta, lo que reduciría el tiempo de proceso.

Pronto veremos colores de decoloración que comenzaron en el punto de contacto de las varillas y se propagan a lo largo de ellas en direcciones opuestas, lo cual es una señal directa del rápido calentamiento del metal como resultado de la fricción.

Después de un corto tiempo, el metal en la zona de contacto se iluminará brillantemente y comenzará a extruirse en forma de una formación anular más allá de los límites de las dimensiones de las varillas. En este anillo también habrá una rebaba: incrustaciones, lubricante no quemado, inclusiones sólidas no metálicas, etc.

En el momento del resplandor más brillante del punto de contacto, la máquina debe apagarse abruptamente para que las dos barras de metal se fijen. Además, si el cabezal no se fijó, es necesario aumentar gradualmente la presión sobre él para compensar el volumen del metal desplazado en la zona de contacto y obtener una conexión más duradera y de alta calidad.

Después de esperar a que cese la luminiscencia (y esto es un signo de agarrotamiento completo del metal), puede aflojar los pernos de montaje y quitar el cabezal. Ahora solo queda comprobar la calidad de la soldadura por fricción.

Para hacer esto, encienda la máquina nuevamente y encuentre un ligero golpe de la varilla soldada, como consecuencia de una alineación incorrecta al instalar al principio. Este defecto se elimina girando junto con la eliminación de las rebabas extruidas en la zona de contacto.

Un surco más profundo del metal indica que no hay características visibles en la zona de soldadura de las dos varillas. Parece que este no es el lugar de contacto de las dos barras, sino el cuerpo de una de ellas.

Llevamos a cabo el siguiente control de calidad de soldadura por fricción. Sujetamos las varillas conectadas de esta manera en un tornillo de banco y usamos el disco de molienda en la zona de contacto para llevar a cabo el "estante", y nuevamente estamos convencidos de la uniformidad del metal, que también indica la calidad de la soldadura.

Conexión de perno

La soldadura por fricción se puede utilizar para conectar pernos de producción en masa con cabezales. El proceso no es diferente del proceso con varillas: un perno está sujeto al portabrocas de la máquina, el otro, el cabezal.

Usando este último, los tornillos se ponen en contacto con los cabezales y la máquina arranca. También es necesario aumentar la fuerza de sujeción y aprovechar el momento de soldadura para apagar el accionamiento a tiempo.

La soldadura por fricción puede combinar materiales que otros tipos son difíciles de soldar o no soldar en absoluto: acero y aluminio, aceros austeníticos y perlíticos. Con su ayuda, las piezas de plástico también se conectan fácilmente.

Los cálculos y la práctica de usar el compuesto de fricción demuestran que este método es más adecuado para piezas de trabajo cuyo diámetro se encuentra en el rango de 6-100 mm. Las varillas de soldadura con un diámetro de más de 200 mm no son económicamente rentables, ya que el proceso requerirá una gran potencia (0,5 mil kW) y una fuerza axial (3 × 106 N). No funcionará de esta manera conectar bielas que tengan un diámetro de menos de 3,5 mm debido a la necesidad de garantizar altas revoluciones (200 rpm) y la dificultad de determinar el momento en que se apaga la unidad.

Share

Pin

Tweet

Send

Share

Send