Share

Pin

Tweet

Send

Share

Send

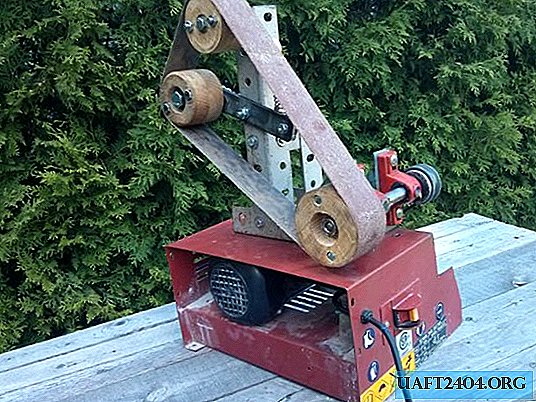

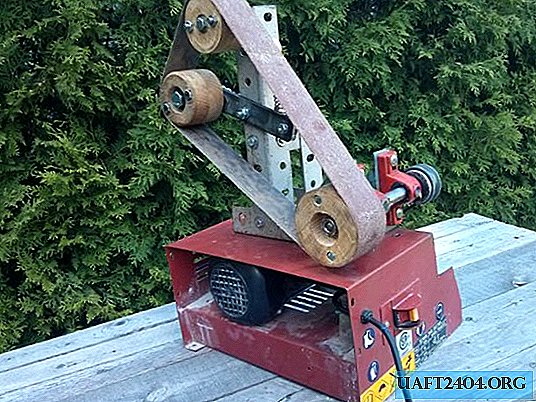

He estado fabricando cuchillos durante varios años, y siempre uso lijadoras de banda de 2.5 x 60 cm y 10 x 90 cm en mi negocio. Durante mucho tiempo quise comprar otro, con un ancho de cinta de 5 cm, ya que esto simplificaría mi trabajo. Como tal compra sería una factura, decidí hacerlo yo mismo.

Problemas en el diseño de la máquina futura:

Tres limitaciones tuvieron que ser superadas. En primer lugar, no había cinta de 10 cm de ancho en el lugar; solo se podía pedir por Internet. Para mí, esta opción no me pareció muy aceptable, ya que no hay mayor decepción que descubrir que la cinta está desgastada y necesita ser reemplazada, y hay que esperar una o dos semanas hasta que llegue una nueva. En segundo lugar, hubo un problema con los videos. Busqué, pero no pude encontrar cintas adecuadas para 10 cm. En tercer lugar, el motor. Para una lijadora de banda, se necesita un motor eléctrico bastante potente, y no quería gastar demasiado en este proyecto. La mejor opción para mí era usar un motor usado.

Soluciones a problemas de diseño:

El primer problema con la cinta encontró una solución simple. Como el cinturón de 20 x 90 cm estaba disponible para la venta en tiendas de construcción a un precio razonable, pude hacer dos de 10 cm. Esto impuso restricciones en el tamaño de mi máquina, pero debido a la rentabilidad, esta opción fue la mejor. El segundo problema se resolvió con un torno. Para hacer esto, vi un video en Internet y me di cuenta de que yo mismo podía hacer los videos que necesitaba. Con un motor, la tarea era más complicada. En el garaje tenía varios motores eléctricos, pero por alguna razón tuve que abandonarlos. Finalmente, opté por una vieja máquina para cortar azulejos en la que se instaló un motor eléctrico de 6 amperios. En ese momento, me di cuenta de que este poder puede no ser suficiente. Pero como el trabajo estaba en la etapa del experimento, decidí primero lograr una versión funcional de la máquina, y el motor se puede reemplazar más tarde. De hecho, el motor es adecuado para una pequeña cantidad de trabajo. Pero si va a producir una molienda más intensiva, recomendaría un mínimo de 12 amperios.

Al final, fue interesante experimentar. Y pensé que sería útil compartir una máquina para hacer cuchillos, sin gastar mucho dinero.

Herramientas y materiales

Herramientas

- Amoladora angular con discos de corte.

- Taladro y taladro.

- Llaves 11, 12 y 19.

- Torno

- Vise

Materiales:

- Motor eléctrico (mínimo 6 A, o recomendado a 12 A).

- Varios rodamientos.

- Tuercas, pernos, arandelas, arandelas de seguridad de varios tamaños.

- Esquina de metal.

- Cinta lijadora 20 cm.

- Poleas de 10 cm.

- Potente primavera.

- Tira de acero 4 x 20 cm.

- Barra de 2.5 x 10 x 10 cm de madera o MDF.

Motor electrico para la maquina

Tuve la opción de varios motores, pero el motor eléctrico que estaba en la máquina de corte de baldosas tenía una carcasa más adecuada. Hasta cierto punto, trabajar en la máquina era como un experimento, porque no estaba seguro de la potencia suficiente del motor. Por lo tanto, me decidí por una solución modular con un marco para el mecanismo de la correa como un elemento único, que se puede quitar y reorganizar de manera más poderosa. La velocidad de rotación del motor era bastante buena para mí, pero me preocupaba que 6 A daría una potencia débil. Después de una pequeña prueba, vi que este motor era adecuado para una operación simple, pero para un trabajo más intenso, debe elegir algo más potente. Al diseñar su máquina, preste atención a este momento.

Como mencioné, la carcasa del motor eléctrico era muy adecuada, ya que permitía crear una máquina vertical que sería fácil de mover.

Primero debe liberarlo quitando el escritorio, la sierra, la protección, la bandeja de agua, dejando solo el motor eléctrico. Otra ventaja de usar este motor era un núcleo con una rosca y una tuerca para fijar la sierra, lo que permitió instalar una polea sin usar una llave (qué llave es, explicaré más adelante).

Como tenía una polea demasiado ancha, decidí usar arandelas de sujeción grandes, que generalmente fijan la sierra, volteándola hacia un lado para que haya una ranura en forma de cuña entre ellas. Descubrí que el espacio entre ellos es demasiado estrecho y, para expandirlo, coloqué una arandela de seguridad entre ellos. La ventaja de este método es que las lavadoras a presión tienen un borde plano que se fija con un borde plano para la rotación simultánea con el núcleo.

Cinturón

La correa de transmisión que utilicé fue de 7 x 500 mm. Puede usar el estándar de 12 mm, pero el delgado es más flexible y cargará menos el motor. No necesita girar la muela.

Dispositivo lijadora de banda

El dispositivo es simple. El motor eléctrico acciona una correa que hace girar la polea "principal" 10 x 5 cm, que acciona la correa abrasiva. Otra polea de 8 x 5 cm se encuentra a 40 cm por encima de la principal y 15 cm detrás de ella y está montada en un rodamiento. La tercera polea de 8 x 5 cm gira sobre la palanca y actúa como un rodillo tensor, sujetando firmemente la correa abrasiva. En el otro lado, la palanca está cargada por resorte al marco.

Definición del tipo de unidad

El problema principal era rotar la polea principal directamente con un motor eléctrico o con la ayuda de una polea adicional y una correa de transmisión. En primer lugar, elegí una transmisión por correa porque quería tener la oportunidad de reemplazar el motor por uno más potente, sin embargo, había otra razón. Cuando realiza el procesamiento de metales pesados, existe el riesgo de encontrar algunos problemas. La transmisión por correa en tales casos se deslizará, mientras que la transmisión directa creará grandes problemas. Con una correa, el dispositivo estará más seguro.

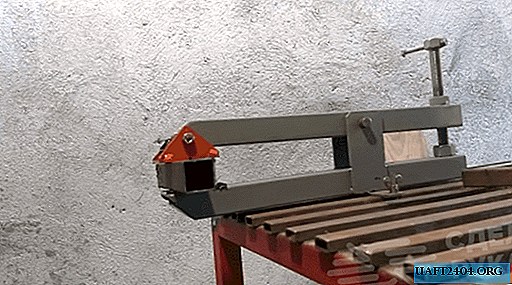

Fabricación e instalación de cuadros.

Es importante mencionar que usar una esquina de metal como marco puede tener ventajas y desventajas. La ventaja obvia es que es conveniente ensamblar, como diseñador en la infancia. Pero el principal inconveniente es que es fuerte en solo dos direcciones, pero débil en la torsión. Por lo tanto, debe tener en cuenta esta debilidad y calcular qué par se puede transmitir desde las poleas al cuadro, y compensarlo con la ayuda de puentes adicionales.

Corte:

Puede usar una sierra para cortar una esquina, pero una amoladora angular con un disco de corte hará el trabajo más rápido. Después de que se hayan cortado todos los elementos, recomendaría rectificar todos sus bordes afilados para no cortarse durante el ensamblaje. Los agujeros se pueden perforar con un taladro convencional y fluido de corte.

Película principal

El rodillo principal es la parte más importante del proyecto, ya que recibe torque del motor y lo transfiere a la cinta. Utilicé un buje viejo para montarlo, pero recomiendo usar un rodamiento en su lugar. Los bujes hacen frente a su tarea, pero se sobrecalientan constantemente y requieren lubricación regular. Además, pueden esparcir grasa sucia, lo que es molesto durante la operación.

Eje:

En los lados del eje hay una rosca con una dirección diferente para que durante la rotación los pernos de fijación no se aflojen. Si cortas un lado con un hilo, como hice, deja el que va en sentido contrario a las agujas del reloj, de lo contrario tendrás que hacer un cerrojo (describiré cómo hacerlo más adelante) y una chaveta. La polea principal se usará en el borde recortado.

Polea:

Continuando con el tema de la reutilización, encontré una polea vieja de otro proyecto. Desafortunadamente, lo preparé para el pasador roscado en el que tenía que sujetar, pero, de hecho, esto no es un problema. Hice un recorte rectangular en esta polea. Luego, usando una amoladora angular, corté una ranura en el extremo del eje. Después de colocar la llave en el orificio formado por la ranura del eje y el corte rectangular de la polea, las fijé firmemente una con respecto a la otra.

Producción de rodillos para una rectificadora.

Hice rodillos de varias piezas de madera dura de 2.5 cm de grosor, pero puedes usar MDF, madera contrachapada u otro material. Al colocar las capas, debe asegurarse de que las fibras sean perpendiculares, esto le dará a los rodillos una resistencia adicional y las capas no se agrietarán.

Es necesario hacer tres rodillos: el rodillo principal, el rodillo superior y el rodillo tensor. El rodillo principal está compuesto por dos piezas de 13 x 13 cm de espesor de 2.5 cm. La parte superior y los rodillos de tensión de dos piezas de madera de 10 x 10 cm.

Proceso:

Comience pegando pares de piezas de madera de 13 cm y 10 cm, sujetándolas con abrazaderas. Después de que el pegamento se haya secado, corte las esquinas con una sierra ingletadora, luego encuentre el centro de cada parte. Sujételos en un torno y procéselos hasta que sus tamaños sean de 5 x 10 cm y 5 x 8 cm.

Rodillos superiores e inactivos:

A continuación, es necesario instalar rodamientos en rodillos de 5 x 8 cm. Elija un taladro de núcleo o pluma, y taladre un hueco en el centro al ancho del rodamiento. El anillo interno del rodamiento debe girar libremente, por lo que debe perforar un orificio que pase a través del rodillo a través del anillo interno del rodamiento. Esto permitirá que el perno atraviese con un orificio mínimo.

Película principal:

Esta parte se hace un poco diferente. No tiene cojinetes, sin embargo, si el eje deja el rodillo a menos de 5 cm, será necesario rectificar el rodillo de ancho. Mida el diámetro del eje y en el centro del rodillo necesita perforar el mismo orificio. Intente insertar el eje, debe mantenerse apretado, de lo contrario el rodillo se sacudirá.

Rodillo de perno

A continuación, debe sujetar las dos mitades de los rodillos con pernos, no confíe solo en el pegamento. Recuerde que las cabezas de los tornillos deben estar empotradas en un árbol, ya que el rodillo gira muy cerca del marco.

Palanca de tensión

La palanca está hecha de una tira de metal de 10 x 30 x 200 mm con bordes redondeados. Es necesario perforar agujeros bastante grandes, por lo que recomiendo usar una máquina de perforación y mucha grasa para esto. Solo necesito 4 agujeros. El primero está en el punto de pivote. No está en el centro de la tabla, sino a 8 cm de su borde. El segundo hoyo estará en el borde más cercano al punto de pivote. Servirá para sujetar el resorte. Se deben perforar dos agujeros adicionales en el extremo opuesto, aproximadamente a 5 cm de distancia. Deben ser ligeramente más anchos en diámetro, ya que se usarán para la afinación, lo que discutiré más adelante.

Cuando se hacen todos los agujeros, puede fijar el hombro en un ángulo vertical entre el rodillo superior y la base. El extremo en el que se unirá el resorte se dirige hacia el rodillo principal. Debe girar libremente, por lo que recomiendo usar dos tuercas para sujetar, no torcer la principal por completo, sino usar la segunda como una tuerca de seguridad.

Instalar rodillos

El rodillo superior está fijo estáticamente y debe estar claramente en el mismo plano con el rodillo tensor y el rodillo principal. Puede hacer todo a simple vista, pero le recomiendo que verifique todo bien con un nivel. Para alinear el rodillo, puede agregar una arandela o, si no es suficiente, un perno. Se insertan entre el marco y el rodillo.

No es necesario instalar completamente el rodillo de tensión. También es necesario hacer un dispositivo estabilizador.

Estabilización de la cinta

El desgaste en los rodillos o su superficie irregular puede llevar al hecho de que durante la operación la cinta abrasiva se desprende gradualmente de ellos. Un dispositivo estabilizador es un dispositivo en un rodillo de tensión que le permite estar en ángulo para asegurar que la cinta abrasiva se mantenga en el centro. Su dispositivo es mucho más simple de lo que parece, y consiste en un perno de fijación, un pequeño juego libre del rodillo de tensión y un perno de ajuste.

Pernos de perforación:

Para este propósito, hice un dispositivo, en forma de un recorte en forma de cuña en el tablero, que ayudará a mantener el perno en su lugar en el momento de la perforación. Puede hacerlo manualmente, pero no lo recomiendo.

Perno de fijación

Un perno de fijación es un perno simple con un orificio perforado y que se instala en la barra a través de un orificio ancho que está más cerca del punto de rotación de la palanca. Como está ubicado entre la palanca y el rodillo, su cabeza debe estar afilada para que el rodillo no la atrape. El perno debe asegurarse como se muestra.

Perno en el que se monta el rodillo

Debe aflojarse ligeramente para que el rodillo de tensión tenga un ligero juego. Pero para evitar que gire, debe hacer una nuez almenada. Para hacer esto, solo necesita hacer incisiones en los bordes de una tuerca regular para que parezca una corona. Habrá dos orificios perforados en el perno en sí: uno para el perno de ajuste, y se alineará con el orificio del perno de fijación, y el otro para fijar la tuerca almenada con una chaveta.

Perno para ajustar:

Después de colocar el rodillo de tensión, puede instalar el perno de ajuste, que pasará a través de los agujeros del perno de fijación y el perno sobre el que gira el rodillo de tensión. El sistema funciona cuando aprieta el perno de ajuste, obligando al eje de rotación del rodillo de tensión a desplazar el ángulo de rotación hacia afuera, forzando así que la cinta se acerque más al mecanismo. Un resorte en el otro extremo de la palanca ajusta la tensión en la dirección opuesta. Recomiendo asegurar el perno de ajuste con una contratuerca, ya que la vibración puede aflojarlo.

Nota: Puede agregar un resorte en la parte posterior del rodillo de tensión, pero no he encontrado una razón por la que valga la pena hacerlo. Una pequeña ventaja será que de esta manera el rodillo tendrá menos juego. Pero agregaré que no hice esto y que no tuve ningún problema.

Completar bricolaje de la máquina

Cuando todo esté hecho, debe verificar todos los pernos nuevamente y asegurarse de que el mecanismo de estabilización esté ensamblado correctamente. Luego, debe encender el dispositivo por primera vez, lo que puede dar miedo. Es como conducir un automóvil donde el volante y la transmisión no funcionan. Recomiendo encender y apagar el motor por un tiempo muy corto para que la máquina no gire a plena potencia.

De hecho, para mí, la parte más difícil fue preparar la primavera. Si tira demasiado, entonces la cinta no podrá girar ... Demasiado débil, y es imposible sostenerla, vuela, lo cual es peligroso en sí mismo.

Hecho

Eso es todo Debe obtener una lijadora de banda decente de potencia media, que, si lo desea, se puede convertir en una más potente.

Espero que hayan disfrutado este taller. Gracias por su atención

Artículo original en ingles

Share

Pin

Tweet

Send

Share

Send